<strike id="gu6cu"></strike>

<fieldset id="gu6cu"></fieldset>

粉末涂料的機械破壞法設備

1熔融擠出機

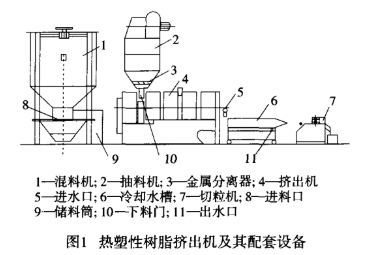

擠出機及其配套設備見圖1。

2破壞機

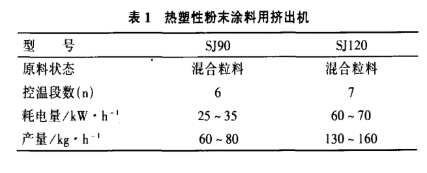

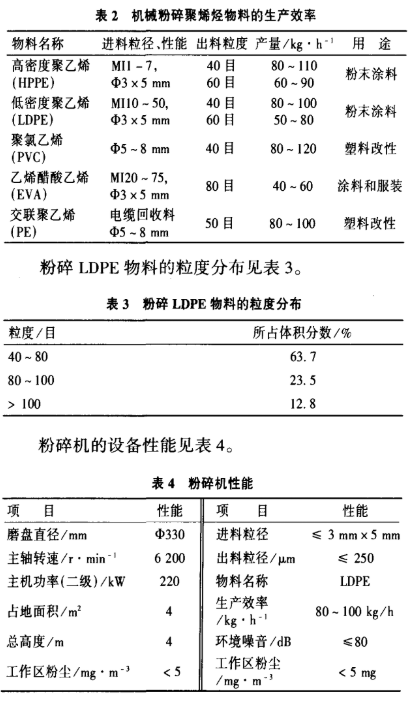

破壞機是出產熱塑性粉末涂料的關鍵設備,以往出產熱塑粉多用深冷機械破壞法,使用塑料具有脆化溫度的特色,將被破壞物料冷卻至–100℃以下,憑借機械力破壞。為了獲得低溫,多采用液氮作致冷劑,將液氮通到破壞機內,或將破壞機置于冷凍室內通入液氮,憑借液氮氣化帶走大量熱量,使物料溫度降到脆化溫度以下。深冷破壞能夠得到細而圓滑的粉末,但設備出資大,液氮耗費多,破壞每噸物料需要增加數千元的成本。為了下降熱塑性粉末的出產成本,依據熱塑性樹脂的特色,鄭州金屬涂塑研究所規劃制作了專門用于破壞熱塑性粉末涂料的二級閉路循環常溫機械破壞機,并獲得國家專利。經過多年工業化出產應用作用良好,促進了我國熱塑性粉末的國產化。這種破壞機的結構和原理見圖2。

如圖2所示,物料由原料斗經送料器定量進入一級破壞設備,粗破壞后的物料由抽風機經管路吸到旋風分離器內,然后經閉風旋轉閥落到分級篩中,約有半數破壞物過篩到達成品粒度,搜集包裝:篩上物進入二級破壞設備進行細破壞,破壞后的物料又經吸風管路返回分級篩。物料在封閉的回路中循環加工,直至破壞到合適的粒度。因為一級破壞后的細粉成品及時被分離,半成品再進入二級破壞設備進行破壞,所以可以減少細粉,改進破壞物的粒度散布。

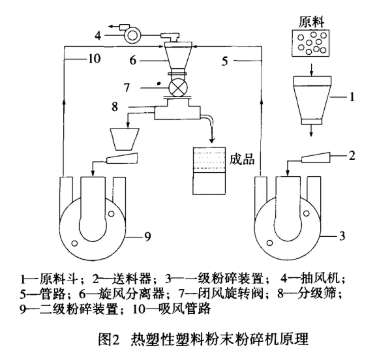

為了將破壞室的溫度控制在熱塑性樹脂的熔融溫度以下,除了選用上述的抽風設備,將破壞后的物料及時抽走、同時吸進涼風來冷卻破壞室的溫度外,在破壞設備定盤的夾套內通以冷卻水。冷卻水可以用自來水.井水、冷凍水,由循環泵將冷卻水輸入夾套內循環冷卻。物料的破壞主要靠高速剪切,而不是靠擠出碰擊,剪切和沖突產生的熱量及時被風和水帶走和交流,可以使破壞室的溫度控制在60℃以下,從而完成對熱塑性樹脂的破壞。用上述破壞機破壞聚乙烯等熱塑性樹脂,出產功率見表2。

上述二級破壞機也能夠做成一級破壞機,安裝調試和維護更便利,價格也相對便宜。

運用機械破壞機的要害在于操控進料速率。進料速率過快,熱塑性樹脂會出現溫度升高,甚至產生熔結現象。另外應合理調整破壞動盤與定盤間的間隙,依據過篩的目數調整間隙。常溫機械破壞能夠破壞各種密度的聚乙烯物料。目前國內外大部分聚乙烯粉末涂料都是用常溫機械法出產的,因為本錢最低,操作便利,1人能夠一起操作幾臺破壞機。

試驗證明,要破壞聚丙烯、聚酰胺11和聚酰胺12及聚酰胺1010,就需要用冷凍法,即將物料和機械破壞機置于冷凍室內,用液氮冷至-100 ℃以下,才干順暢破壞。用機械破壞法出產粉末涂料,最后的分級也很要害,應依據粉末涂料的用途進行分級,以使粉末具有杰出的流動性。

上一篇:環保涂料中最容易踩的“雷”是什么

下一篇:為什么人們會懷疑環保涂料還不環保