研究了不同促進劑品種對聚酯環氧粉末涂料與涂膜功用的影響,同一種促進劑品種對不同聚酯樹脂品種制作聚酯環氧粉末涂料與涂膜功用的影響,以及不同催化劑用量對同一種聚酯環氧粉末涂料與涂膜功用的影響。

1 引言

眾所周知聚酯環氧粉末涂料是由聚酯樹脂、環氧樹脂、顏填料和助劑等組成。

在助劑的成分中,除了常用的流平劑、分散劑、除氣劑、松散劑等外,為了滿足粉末涂料的反應活性,也便是滿足烘烤固化條件而需求增加固化促進劑,使涂膜功用到達用戶的要求。

跟著我國粉末涂料與涂裝工業的迅速發展,為了滿足各種用途的需求,開發的聚酯樹脂與環氧樹脂的品種許多,基本上能滿足一般的需求。

但是還不能完全滿足特殊用途的需求。在粉末涂料用聚酯樹脂品種的開發中,雖然都要增加不同量的固化促進劑。

但是因為原材料出產單位的遠近、產品價格、樹脂的相容性等多方面的原因而沒有找到抱負的樹脂品種時,應考慮對熟悉的樹脂品種的活性進行調整后運用,具體措施之一是在配方中增加促進劑。

在粉末涂料配方中,促進劑的首要作用是前進樹脂與固化劑(或樹脂) 的反應活性,前進成膜物的固化反應速率或縮短固化反應時間,或許調整粉末涂料的膠化時間和熔融水平流動性等。

在聚酯環氧粉末涂料體系中運用的促進劑品種許多,常用的品種有金屬氧化物(氧化鋅)、叔胺(咪唑類)、季胺(卞基氯化胺)、季銨鹽(鎓鹽)等。

了解不同促進劑品種對同一種聚酯樹脂制作的聚酯環氧粉末涂料與涂膜功用的影響;

同一品種的促進劑對不同廠家或同一廠家不同類型的聚酯樹脂制作的聚酯環氧粉末涂料與涂膜功用的影響;

促進劑不同用量對同一種聚酯樹脂制作粉末涂料與涂膜功用的影響等,關于規劃聚酯粉末涂料、選擇促進劑的品種和用量、選擇聚酯樹脂的品種具有重要的含義。本文就此進行研究。

2 試驗部分

2.1 試驗設備和儀器

試驗設備有試驗室用雙螺桿擠出機、損壞機、靜電粉末噴涂設備;儀器有色差儀、膠化時間和熔融流動性測定儀、冰箱、涂膜光澤和沖擊強度試驗器等。

2.2 試驗原材料

原材料有:聚酯樹脂-1、聚酯樹脂-2、聚酯樹脂-3、聚酯樹脂-4、環氧樹脂E-12、促進劑-1(咪唑類)、促進劑-2(咪唑啉)、促進劑-3(鎓鹽)、鈦白粉R940、沉淀硫酸鋇、流平劑、分散劑、除氣劑和其它助劑等。

2.3 試驗辦法

按粉末涂料的配方稱量,以一般粉末涂料的制作辦法,通過“熔融擠出→損壞→過篩(180 目)”制得粉末涂料。

然后測定粉末涂料的膠化時間和熔融水平流動性,在0.5 mm 的冷軋鋼板上經靜電噴涂后別離于180 ℃、190 ℃,200 ℃固化15 min,檢測涂膜性能。

3 效果與評論

3.1 不同促進劑對同一聚酯環氧粉末涂料性能的影響

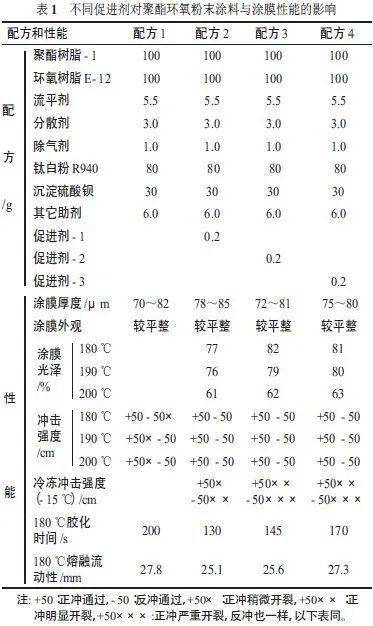

選擇促進劑-1、促進劑-2、促進劑-3,別離與聚酯樹脂-1 和環氧樹脂E-12 制作聚酯環氧粉末涂料。不同促進劑對聚酯環氧粉末涂料與涂膜性能的影響試驗效果見表1。

表1 試驗效果說明,不同促進劑品種對同一種聚酯環氧粉末涂料的膠化時間、熔融流平性、涂膜的光澤和沖擊強度有不同的影響,特別是對冷凍后的涂膜沖擊強度影響不同較大。

這是因為不同促進劑的結構不同,催化的機理也不同,所以促進作用也不同。因而依據粉末涂料與涂膜功用的要求選擇適合的促進劑品種是很有必要的。

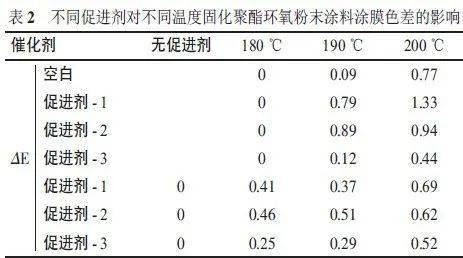

3 種不同促進劑配制的粉末涂料和無促進劑(空白)的粉末涂料分別在180 ℃、190 ℃、200 ℃固化15min,比較涂膜色差(ΔE)的改變情況,其試驗效果見表2。

表2 試驗效果說明,不管是以加促進劑的180 ℃烘烤固化的樣板為標準,還是以沒有加促進劑的180℃烘烤固化的樣板為標準,促進劑-3 的色差最小。

因而從涂膜的耐變色性和耐熱性考慮,選擇促進劑-3 是比較好的。

3.2 同一促進劑對不同聚酯樹脂環氧粉末涂料的影響

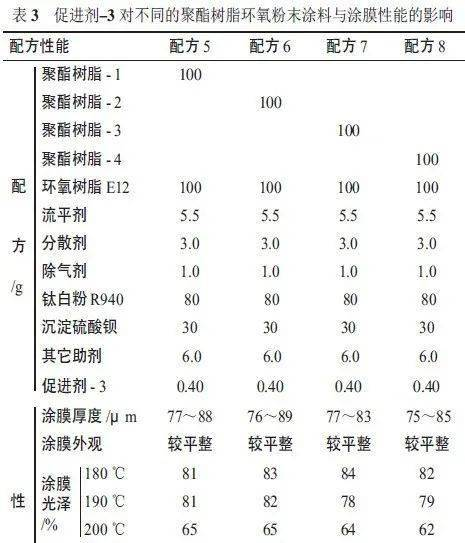

選擇促進劑-3,用不同廠家出產的聚酯樹脂-1、聚酯樹脂-2、聚酯樹脂-3、聚酯樹脂-4 別離制作聚酯環氧粉末涂料,對粉末涂料與涂膜的功用影響進行比較,其試驗效果見表3。

從表3 試驗效果可知,促進劑-3 以同樣的用量與不同廠家的聚酯樹脂制作聚酯環氧粉末涂料時,對粉末涂料的膠化時間有影響,但影響不太大,對粉末涂料的熔融水平流動性的影響較大。

這是因為聚酯樹脂的出產廠家在規劃聚酯樹脂的活性時,考慮到粉末涂料的烘烤固化條件設定在180 ℃、15 min。

所以各廠之間的聚酯樹脂的活性和膠化時間的不同不會很大,但是各廠家運用的原材料不同,樹脂結構有不同,熔融黏度不同較大,使粉末涂料的熔融水平流動性的不同也較大。

用這種促進劑的粉末涂料,在180 ℃、190 ℃、200℃不同溫度下烘烤固化15 min 時,涂膜的光澤不同很大,但對涂膜在常溫下的沖擊強度沒有明顯的影響,然而對冷凍下的沖擊強度是有必定影響的。

這一試驗效果說明,同一種促進劑對不同廠家的聚酯樹脂制作的粉末涂料與涂膜功用的影響有很大的區別,所以有必要通過不同聚酯樹脂和促進劑之間的比較試驗來選擇最佳的聚酯樹脂與促進劑之間的匹配。

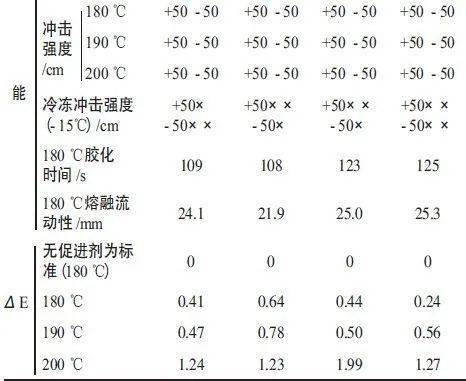

其他,同一種促進劑關于不同廠家的聚酯樹脂制作聚酯環氧粉末涂料涂膜色差的影響來說,以無催化劑的粉末涂料180 ℃、固化15 min 的涂膜為標準;

有促進劑-3 的不同聚酯樹脂粉末涂料分別在180 ℃、190 ℃、200 ℃固化的涂膜的色差(ΔE)進行比較時,相對比較起來聚酯樹脂-4 的色差最小、涂膜耐熱性最好。

而聚酯樹脂-2 的色差最大、涂膜耐熱性最差,其涂膜耐熱性的好壞次第如下:

聚酯樹脂-4>聚酯樹脂-1>聚酯樹脂-3>聚酯樹脂-2

依據涂膜的耐熱性和色差的要求,選擇好聚酯樹脂品種或者促進劑品種也是規劃粉末涂料配方的重要問題。

3.3 不同促進劑用量對聚酯環氧粉末涂料的影響

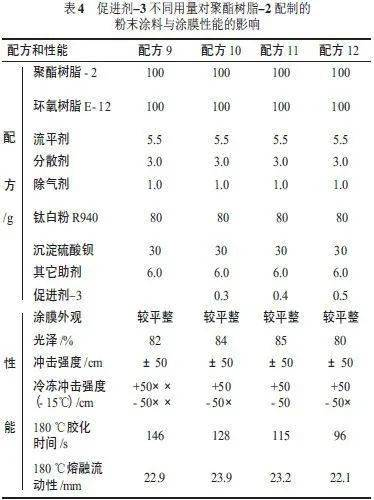

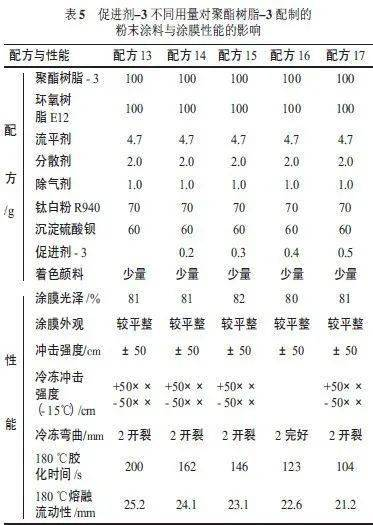

選擇促進劑-3,與聚酯樹脂-2、聚酯樹脂-3 和聚酯樹脂-4 分別以不同的用量制作粉末涂料,對涂膜的功用進行測試,試驗效果見表4 ~ 6。

表4 試驗效果說明,跟著配方中促進劑用量的增加,粉末涂料的膠化時間明顯縮短,熔融水平流動性也有變小的傾向,而且對涂膜的冷凍沖擊功用也有必定的影響,用量在0.40 g 時其功用最好。

另外,在必定用量范圍內,促進劑對涂膜的沖擊強度沒有明顯的影響,對涂膜光澤的影響也沒有明顯的規則。

表5 試驗效果說明,跟著配方中促進劑用量的增加,粉末涂料的膠化時間明顯縮短,熔融流動性也明顯變小,但對涂膜的光澤、沖擊強度、冷凍沖擊強度的影響沒有明顯的不同。

表6 試驗效果說明,跟著配方中促進劑用量的增加,粉末涂料的膠化時間明顯縮短,熔融水平流動性也明顯變小,而且對涂膜的冷凍沖擊功用也有必定的影響,用量在0.40 g 時其功用最好。

另外在必定用量范圍內,對涂膜光澤和沖擊強度沒有明顯的影響。

表4 ~ 6 的試驗效果都說明,一般在聚酯環氧粉末涂料體系中,跟著促進劑用量的增加,粉末涂料的膠化時間縮短,熔融水平流動性也有變小的傾向。

因而,增加和調整促進劑的用量能夠調整粉末涂料的烘烤時間和溫度,而且對避免涂膜流掛等問題是很有用的。

在上述試驗中,對涂膜的光澤和沖擊強度的影響并不明顯,但是對涂膜的冷凍沖擊強度的影響比較明顯。

因而依據用戶對粉末涂料和涂膜功用的要求,選擇最佳促進劑品種和用量是粉末涂料配方規劃的重要內容之一。

4 結語

⑴在用同一種聚酯樹脂與不同品種的促進劑制作的聚酯環氧粉末涂料體系中,不同促進劑品種對粉末涂料的膠化時間和熔融水平流動性有必定的影響。

對涂膜的沖擊強度,特別是冷凍沖擊強度的影響更大,而且在不同溫度下烘烤固化時對涂膜色差的影響也有明顯不同。因而,有必要選擇適合的促進劑品種。

⑵在用同一種促進劑與不同廠家聚酯樹脂制作的聚酯環氧粉末涂料體系中,聚酯樹脂品種對粉末涂料的膠化時間有必定的影響,對熔融水平流動性影響更大;

其他對涂膜冷凍沖擊強度影響和不同溫度下烘烤時涂膜色差的影響也較大。因而,有必要選擇適合的樹脂品種匹配。

⑶在用同一種聚酯樹脂與不同用量的同一種促進劑制作聚酯環氧粉末涂料體系中,跟著促進劑用量的增加粉末涂料的膠化時間有明顯縮短,熔融水平流動性也有變小的傾向。

雖然對涂膜的光澤和沖擊強度沒有明顯的影響,但是對涂膜冷凍沖擊強度有明顯的影響。因而,有必要考慮選擇適合的促進劑用量。

總而言之,為了得到具有適合的反應活性、優異的涂膜機械功用(特別是冷凍下的沖擊強度)和耐熱性好(色差小)的聚酯環氧粉末涂料,有必要選擇好促進劑的品種和用量,還要選擇好聚酯樹脂的品種相匹配。

上一篇:環保涂料中的佼佼者,無機防腐涂料

下一篇:貝殼粉環保涂料是什么?