本文主要介紹了改性環氧重防腐粉末涂料的配方設計,討論了影響涂膜功用的諸多要素,并對涂膜物理機械功用和耐化學品腐蝕功用進行了研討。

重防腐粉末涂料首要側重于對底材的維護功用,其優秀特性首要體現在涂層的優秀抗化學品性、耐溶劑、優異的物理功用、杰出的附著力、較高的玻璃化溫度和杰出電絕緣性。

施工工藝簡易,不需底漆可一次厚涂,快速固化有利于流水線作業,易于檢測與修補,涂層質量易于控制等等。

近年來,粉末涂料以其安全高效、無污染等特點在重防腐領域特別是在管道重防腐方面得到快速推廣應用。從開始的石油天然氣管道防腐擴大到城市地下污水管網防腐,并進一步擴大到建筑鋼筋、鋼纜的防腐涂裝。雖然我國粉末涂料的產值現已非常巨大,但首要還是裝飾性粉末涂料,真正滿意重防腐功用的粉末涂料還很少,尤其是快速固化重防腐粉末涂料。

本文首要對改性環氧重防腐粉末涂料配方的設計進行了詳細的實驗,詳細闡述了各種顏料、助劑等諸要素對涂膜功用的影響,并對涂膜物理機械功用和耐化學品腐蝕功用進行了研討。

1實驗部分

1.1原材料

重防腐粉末涂料用原材料:改性環氧樹脂、環氧樹脂、改性交聯劑、催化劑、鈦白粉、潮濕劑、沉淀硫酸鋇、流平劑、安息香、活性硅微粉、蠟粉。

1.2實驗設備

微破壞機、SLJ-30熔融擠出機、振動篩(150~200目)、靜電噴槍、高溫恒溫烘箱。

1.3涂料及試板制備

1.3.1涂料制備

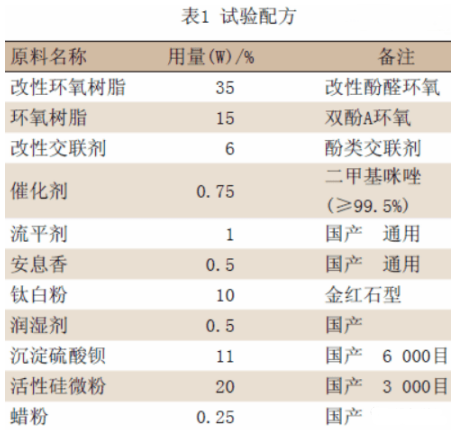

改性重防腐粉末涂料的制粉工藝采用常見的熔融混合擠出法,混合物料通過高溫熔融擠出、壓片冷卻、破碎、研磨破壞、篩分,然后靜電噴涂施工。實驗用配方見表1。

1.3.2試板制備

將原材料嚴格按照表1配方稱量而且混合均勻,利用SLJ-30擠出機擠出(一區溫度控制在105℃,二區溫度控制在110℃),烤箱溫度為(230±2)℃,烘烤時刻為90s,制備試板,檢測所用基材見表2。

注:試板做好后在恒溫恒濕室內放置24h今后檢測。

2結果與討論

在制粉的試驗配方研討中發現,不同樹脂的挑選、催化劑的用量、填料的品種及用量、烘烤溫度、烘烤時刻等對制粉功能有較大的影響,同一配方的粉末涂料涂膜的厚度以及噴涂在不同的基材外表時,物理機械功能也有較大的差異。

2.1不同樹脂的挑選對涂料的影響

環氧樹脂由于分子結構中很多的苯環、醚鍵、羥基結構,對基材特別是金屬基材具有優異的附著力,耐熱、耐化學腐蝕,構成的涂層具有優異的機械強度,如硬度、耐冷熱沖擊與機械沖擊等功能。

現在重防腐粉末涂料所選用的環氧樹脂主要為中分子量的雙酚A型環氧樹脂與酚醛環氧樹脂。

考慮到涂層防腐與附著力要求,要求軟化點較高,而環氧值不能太低,確保構成的涂層既有較好柔耐性又要有必定的交聯度,以確保涂膜的附著力與外表硬度。

但純雙酚A環氧樹脂只有分子結構的兩頭有環氧基,為了得到好的耐性與較高軟化點,所以只能挑選環氧值較低的樹脂,但其固化產物交聯密度低,帶來的結果是耐化學功能與耐熱性不夠好,涂層硬度、耐磨性及附著力也不夠好。

酚醛環氧樹脂分子結構中可有多個環氧基,固化產物的交聯密度與芳香密度都比較高,涂膜的硬度與耐熱性、耐磨性、耐化學腐蝕性及對基材的附著力都比較好。

因而,國外在設計重防腐粉末涂料配方中多挑選酚醛環氧樹脂或改性酚醛環氧樹脂。

酚醛環氧樹脂雖有較好的防腐功能,但全部選用酚醛環氧樹脂特別是當酚醛環氧樹脂環氧值較高時,或許導致固化物脆性大,低溫曲折與沖擊功能較差,兩者各有優缺點。

因而,在酚醛環氧樹脂中參加部分雙酚A型環氧樹脂,有助于進步其耐低溫曲折與沖擊功能,酚醛環氧/雙酚A環氧混合比例在80/20~20/80,見表3。

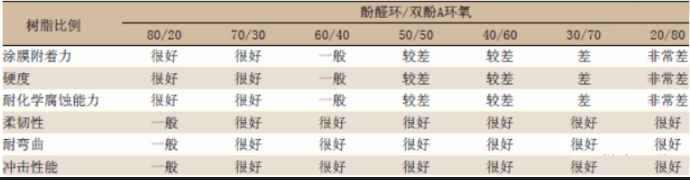

表3兩種環氧樹脂的不同比例對涂料功能的影響

由表3能夠看出酚醛環氧/雙酚A環氧對涂層功能的影響規律是:隨酚醛環氧用量增加,涂膜附著力、硬度、耐化學腐蝕才能增加,但柔韌性、耐曲折沖擊功能下降,具體比例還與所選擇的促進劑體系、顏填料品種與用量及涂膜所要求的最終功能有關。

在兩者比例為70/30時,物化功能到達最佳,由此固定兩種環氧樹脂的應用比例做后續實驗。

2.2催化劑的用量對涂膜物理機械功能的影響

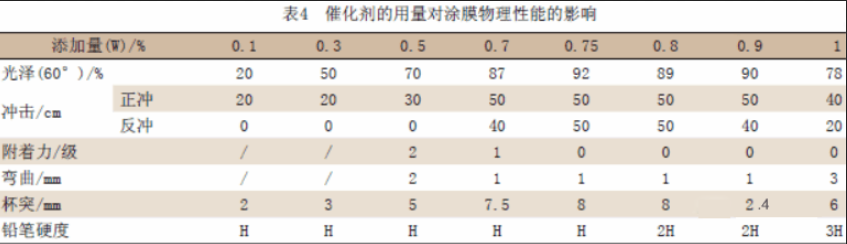

催化劑二甲基咪唑在改性環氧重防腐粉末涂料中直接關系到涂膜的成膜程度,其增加量的不同對涂膜的物理機械功能有著較大的影響,見表4。

注:烘烤條件為230℃/1.5min,涂膜厚度70~80μm。

由表4中可以看出在相同條件下,催化劑的用量占整個配方質量的0.7%~0.8%時,涂膜的物理性能是最好的,由此固定催化劑的用量做后續試驗。

2.3填料的品種及用量對涂膜耐介質性能影響

2.3.1填料的品種對涂膜耐介質性能影響

別離考察了沉淀硫酸鋇、重質碳酸鈣、活性硅微粉,見表5。

注:常溫90d,填料量為配方總質量的30%。

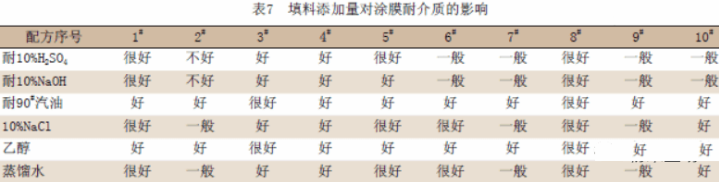

2.3.2填料的增加量對涂膜耐介質性能影響

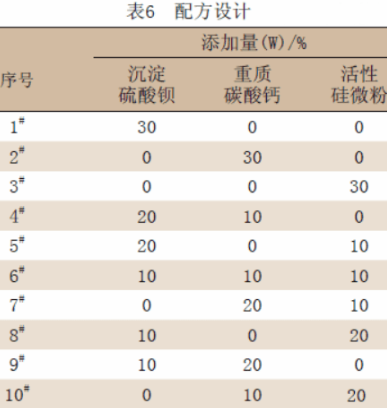

不同的填料進行配方設計如表6所示。填料增加量對涂膜耐介質的影響如表7所示。

由表5、表6、表7能夠看出,合適改性環氧重防腐粉末涂料的填料為沉積硫酸鋇和活性硅微粉,兩者相搭配的比例為1:2,由此固定填料的種類和使用比例做后續試驗。

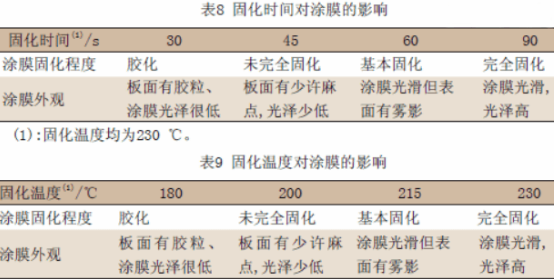

2.4固化條件對涂膜的影響

涂膜的烘烤時間及烘烤溫度對涂膜的固化程度有著較大的影響,見表8、表9。

(1):固化時間均為90s。

由表8、表9能夠看出,改性環氧重防腐粉末涂料的最佳固化條件為230℃·90s。

2.5基材對涂料的影響

在噴涂實驗中發現,改性環氧重防腐粉末涂料在馬口鐵板、鋁型材、鍍鋅鋼材表面以及管材的內外壁噴涂時所形成的涂膜及流平功能較好,但在鑄件、多孔基材和結構雜亂的構件表面噴涂時,邊角處上粉率低,涂膜表面容易出現針孔。

在實驗中咱們通過功能性助劑的挑選,尤其是在使用了多孔基材潮濕劑以后,不只提高了邊角上粉率,還改進了涂膜的表觀及各種物理功能。

3物理化學功能檢測

實驗過程中選用金紅石型鈦白粉作顏料,在室溫條件下進行改性環氧重防腐粉末涂料的物理機械功能和耐化學品腐蝕實驗,實驗成果見表10。

表10改性環氧重防腐粉末涂料的物理化學功能

注:所有樣板在恒溫恒濕室內放置24h以后檢測,耐介質浸泡90d

4結論

改性環氧重防腐粉末涂料具有優異的機械性能和耐化學品腐蝕性能,其防腐性能遠優于當前市場上常見的防腐涂料,同時它還具有快速固化的特點,非常適合鋼筋、管道等物體的防腐應用。

上一篇:如今市場上的環保涂料宣傳賣點

下一篇:關于兒童環保涂料的特性介紹